Creare linee guida e software di progettazione per turbine a coclea

Con Pelfa Group abbiamo collaborato nella ideazione e nello sviluppo di un nuovo software per la progettazione di turbine idroelettriche a vite. L’obiettivo era aumentarne l’efficienza sia intervenendo sui criteri di design che sulle logiche di ottimizzazione automatica dei parametri di regolazione in esercizio. In assenza di significativi riferimenti nella letteratura scientifica, siamo riusciti a generare il know-how necessario a individuare le prime linee guida, integrando dati reali e dati di laboratorio, definire un modello numerico efficiente e quindi implementare il software di progettazione.

Cliente: Pelfa Group

Pelfa Group è specializzata nella produzione chiavi in mano di impianti, macchine, componenti meccanici ed elettrosaldati destinati a diversi settori industriali. Negli ultimi anni l’azienda si è specializzata anche nel settore energetico, tra cui l’eolico, l’offshore, l’oil&gas, il nucleare e in particolar modo l’idroelettrico, per il quale realizza componenti di impianti idroelettrici e turbine complete, tra le quali Francis, Kaplan, Pelton e a vite.

Progetto di ricerca Advantech TIME

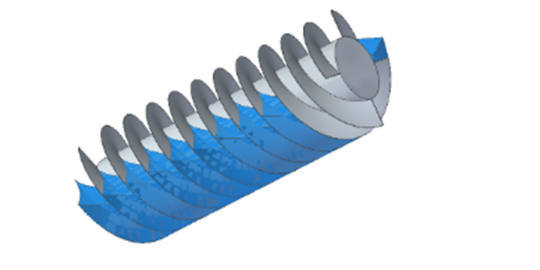

Le turbine a vite o a coclea risultano di particolare interesse per sfruttare a fini energetici i salti d’acqua di piccole dimensioni (3-4 m) con portate anche molto variabili nel tempo. L’acqua fluisce all’interno della vite su volumi diversi tra i due lati della turbina e questo sbilanciamento avvia la macchina. Il lavoro sviluppato dalla sua rotazione è trasformato in energia. Dopo le prime installazioni di successo, Pelfa Group ha deciso di investire nello sviluppo di questa macchina, ma l’obiettivo di pervenire a criteri di ottimizzazione di design e di utilizzo si è scontrato con la scarsità di linee guida validate per la sua progettazione e il suo esercizio. Da qui, l’esigenza del progetto di ricerca sviluppato con Advantech TIME.

Fasi per definire linee guida e software

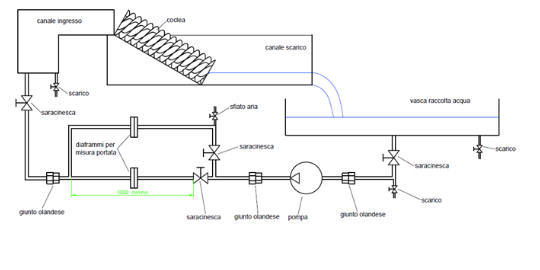

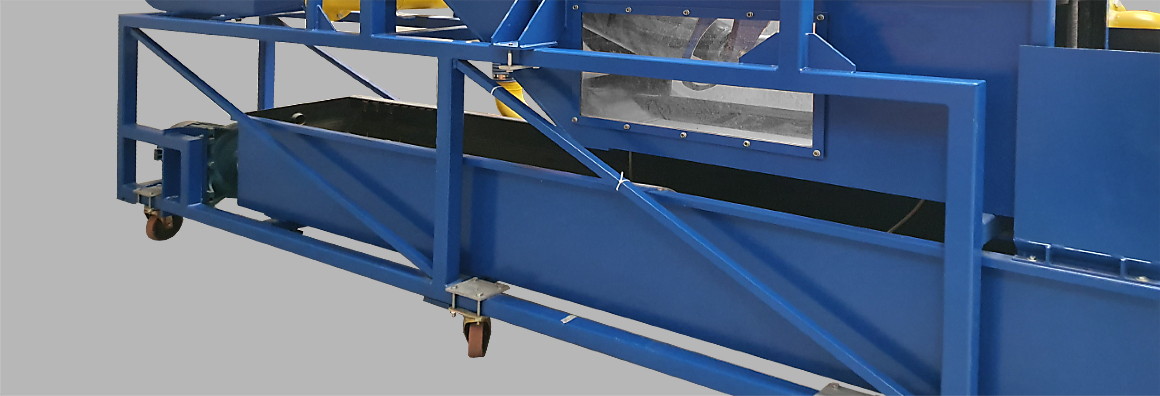

- Progettazione e realizzazione di un modello in scala ridotta di una turbina a vite.

- Attività sperimentale sul modello testando diverse geometrie della vite e condizioni di lavoro variabili (come numero di giri, dislivelli, inclinazione dell’asse turbina, livello di immersione a monte e a valle).

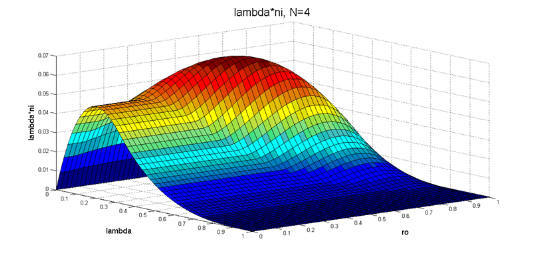

- Sviluppo di modelli numerici, ottenuti a partire dai dati di laboratorio, per la progettazione funzionale della macchina e l’ottimizzazione della sua regolazione.

- Monitoraggio delle prestazioni degli impianti esistenti per costruire un database significativo ed eseguire la validazione dei modelli numerici.

- Sviluppo di un software per l’analisi e la progettazione di impianti.